Boken, som beskriver livet och karriären för Apples nuvarande vd, Tim Cook, kommer att publiceras om några dagar. Dess författare, Leander Kahney, delade utdrag ur den med tidningen Kult av Mac. I sitt arbete handlade han bland annat om Cooks föregångare Steve Jobs – dagens exempel beskriver hur Jobs inspirerades i det avlägsna Japan när han startade Macintosh-fabriken.

Inspiration från Japan

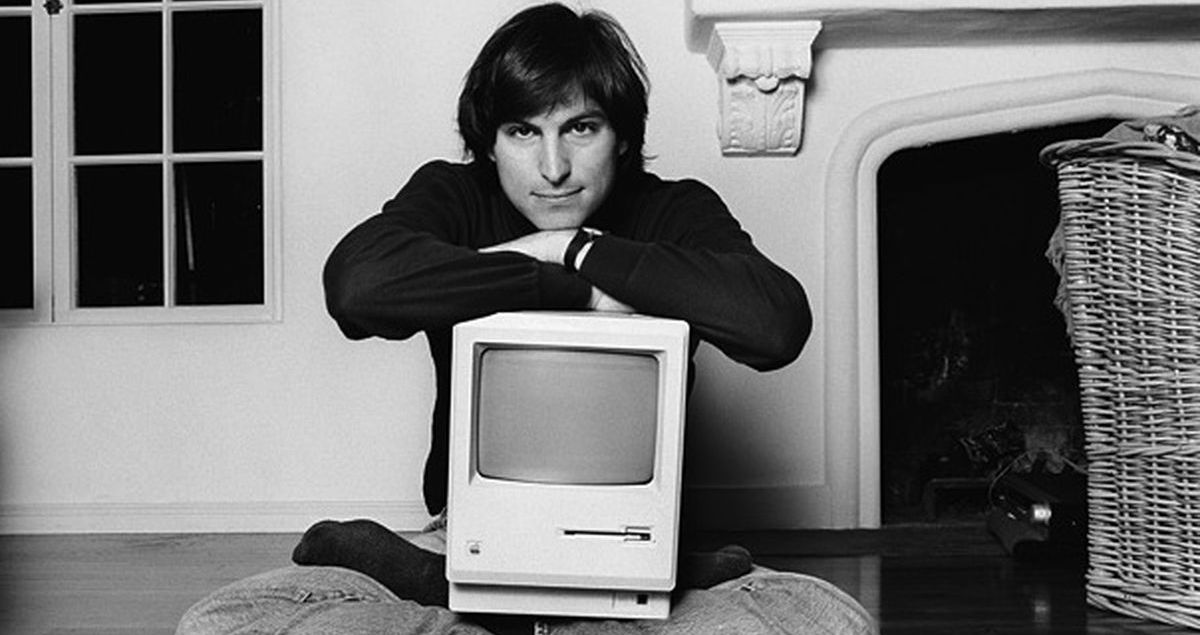

Steve Jobs har alltid varit fascinerad av automatiserade fabriker. Han stötte först på den här typen av företag på en resa till Japan 1983. Då hade Apple precis producerat sin diskett som heter Twiggy, och när Jobs besökte fabriken i San Jose blev han obehagligt överraskad av den höga produktionstakten fel - mer än hälften producerade disketter var oanvändbara.

Jobb kan antingen säga upp de flesta anställda eller leta någon annanstans för produktion. Alternativet var en 3,5-tumsenhet från Sony, tillverkad av en liten japansk leverantör som heter Alps Electronics. Flytten visade sig vara den rätta, och efter fyrtio år fungerar Alps Electronics fortfarande som en del av Apples leveranskedja. Steve Jobs träffade Yasuyuki Hiroso, ingenjör på Alps Electronics, på West Coast Computer Faire. Enligt Hirose var Jobs främst intresserad av tillverkningsprocessen och under sin rundtur i fabriken hade han otaliga frågor.

Förutom japanska fabriker inspirerades Jobs även i Amerika, av Henry Ford själv, som också orsakade en revolution inom industrin. Fords bilar monterades i gigantiska fabriker där produktionslinjer delade upp produktionsprocessen i flera repeterbara steg. Resultatet av denna innovation var bland annat möjligheten att montera en bil på mindre än en timme.

Perfekt automatisering

När Apple öppnade sin högautomatiserade fabrik i Fremont, Kalifornien i januari 1984, kunde den montera en komplett Macintosh på bara 26 minuter. Fabriken, som ligger på Warm Springs Boulevard, var mer än 120 kvadratfot, med målet att producera upp till en miljon Macintosh-maskiner under en enda månad. Om företaget hade tillräckligt med delar lämnade en ny maskin produktionslinjen var tjugosju sekund. George Irwin, en av ingenjörerna som hjälpte till att planera fabriken, sa att målet till och med reducerades till ambitiösa tretton sekunder allteftersom tiden gick.

Var och en av dåtidens Macintosh bestod av åtta huvudkomponenter som var lätta och snabba att sätta ihop. Produktionsmaskiner kunde flytta runt i fabriken där de sänktes ner från taket på speciella skenor. Arbetarna hade tjugotvå sekunder – ibland mindre – på sig att hjälpa maskinerna att avsluta sitt arbete innan de gick vidare till nästa station. Allt beräknades i detalj. Apple kunde också se till att arbetarna inte behövde sträcka sig efter de nödvändiga komponenterna till ett avstånd på mer än 33 centimeter. Komponenterna transporterades till de enskilda arbetsstationerna med en automatiserad lastbil.

I sin tur sköttes monteringen av datormoderkort av speciella automatiserade maskiner som fäste kretsar och moduler till korten. Apple II- och Apple III-datorer fungerade mestadels som terminaler som ansvarade för att bearbeta nödvändiga data.

Tvist om färg

Till en början insisterade Steve Jobs på att maskinerna i fabrikerna skulle målas i de nyanser som företagets logotyp var stolt över vid den tiden. Men det var inte genomförbart, så fabrikschefen Matt Carter tog till den vanliga beige. Men Jobs fortsatte med sin karakteristiska envishet tills en av de dyraste maskinerna, målad klarblått, slutade fungera som den skulle på grund av färgen. Till slut lämnade Carter – dispyterna med Jobs, som också ofta kretsade kring absoluta bagateller, var enligt hans egna ord väldigt utmattande. Carter ersattes av Debi Coleman, en ekonomiansvarig som bland annat vann det årliga priset för den medarbetare som stod vid Jobs mest.

Men inte ens hon undvek tvisten om färgerna i fabriken. Den här gången var det som Steve Jobs begärde att fabrikens väggar skulle målas vita. Debi argumenterade för föroreningen, som skulle inträffa mycket snart på grund av driften av fabriken. På samma sätt insisterade han på absolut renlighet i fabriken - så att "du kan äta från golvet".

Minsta mänskliga faktor

Mycket få processer i fabriken krävde arbete av människohänder. Maskinerna kunde på ett tillförlitligt sätt hantera mer än 90 % av produktionsprocessen, där anställda ingrep mest när det var nödvändigt att reparera en defekt eller byta ut felaktiga delar. Uppgifter som att polera Apple-logotypen på datorfodral krävde också mänskligt ingripande.

Operationen innefattade också en testprocess, kallad "inbränningscykeln". Detta bestod i att varje maskin stängdes av och på igen varje timme i mer än tjugofyra timmar. Målet med denna process var att se till att var och en av processorerna fungerade som den skulle. "Andra företag slog bara på datorn och lämnade det där", minns Sam Khoo, som arbetade på plats som produktionsledare, och tillägger att den nämnda processen kunde upptäcka eventuella defekta komponenter på ett tillförlitligt sätt och framför allt i tid.

Macintosh-fabriken beskrevs av många som framtidens fabrik och demonstrerade automatisering i ordets renaste bemärkelse.

Leander Kahneys bok Tim Cook: Genius som tog Apple till nästa nivå kommer att publiceras den 16 april.

En fabrik som sträcker sig över 120 kvadratfot... Hmmm, jag vet att det finns så magiskt "mer än" så det kan vara som 120k. kvadratmeter, men ändå. Det måste inte bara vara en mycket automatiserad utan också en mycket miniatyriserad fabrik. :-)